В поиске резервов для роста предприятия стремятся развивать потенциал своих производственных систем, пересматривают бизнес-процессы, изучают новые возможности оптимизации затрат и повышения эффективности. При этом легко упустить из виду, что разовых мероприятий недостаточно: без управления развитием производственной системы на всем протяжении ее жизненного цикла любые улучшения дадут лишь временный эффект. Как же сформировать гибкую и адаптивную производственную систему и сделать так, чтобы она по-настоящему заработала?

На примере ОАО «Завод Продмаш» рассматриваются особенности построения производственной системы предприятия с применением инструментов Lean, BPM (Business Process Management), организационной трансформации Адизеса и других современных инструментов организационного развития. В результате проведенных изменений руководству предприятия удалось выстроить производственную систему, позволяющую гибко реагировать на изменения внешней среды и интересов стейкхолдеров.Материалы проекта были успешно представлены на I научно-практической конференции «Трансформация производственной системы машиностроительного предприятия на основе лучших практик управления и цифровых технологий», а также в финале конкурса «BPM-проект года 2018».

Предпосылки для разработки производственной системы

В годы роста национальной экономики и в том числе отрасли дорожного строительства ОАО «Завод Продмаш» могло позволить себе издержки неэффективного управления на растущем рынке.

Необходимость качественного роста стала ясна в начале 2010-х годов, когда исчерпали себя возможности по наращиванию количественных рыночных показателей.

К этому времени рост предприятия оказался существенно ограничен внешними и внутренними факторами.

К внешним факторам относились:

- давление конкурентов, производящих аналогичную продукцию;

- зависимость от монопольных поставщиков проката и цинка;

- зависимость от государственной монополии на дорожное строительство, которое является основным потребителем продукции предприятия.

Среди внутренних наиболее актуальны были:

- отсутствие видения и стратегии;

- размытые границы ответственности и полномочий между руководителями и службами;

- неясная и фактически не работающая система мотивации;

- дисбаланс и низкие темпы развития продуктовой корзины. Так доля основной продукции — барьерных ограждений — в обороте компании составляла около 85%.

Таким образом, основными задачами проекта по разработке производственной системы стали:

- Формализация видения и стратегии предприятия.

- Формирование оптимальной структуры, отвечающей меняющимся целям.

- Определение ключевых бизнес-процессов компании для разграничения зон ответственности и полномочий.

- Оптимизация ключевых бизнес-процессов (как производственных, так и офисных) на основе методов бережливого производства.

- Внедрение системы показателей (на основе модели процессов и целей) для оценки эффективности работы сотрудников и повышения их мотивации.

Структура и жизненный цикл производственной системы

На пути к построению целевой производственной системы мы апробировали различные современные подходы и инструменты организационного развития. На предприятии в разные периоды времени были внедрены практики бережливого производства, моделирование и оптимизация бизнес-процессов и организационной структуры, регламентация деятельности, система стратегического планирования и система мотивации на основе целей, методика организационной трансформации И. Адизеса и другие. В итоге нам удалось отобрать самые успешные инструменты и практики и адаптировать их для нашего предприятия.

Согласно актуальному видению, к которому мы пришли к середине 2018 года, производственная система ОАО «Завод Продмаш» — это совокупность инструментов и методов для преобразования ресурсов и информации на входе в готовую продукцию/услуги на выходе, основанных на повышении эффективности процессов и постоянном совершенствовании деятельности предприятия.

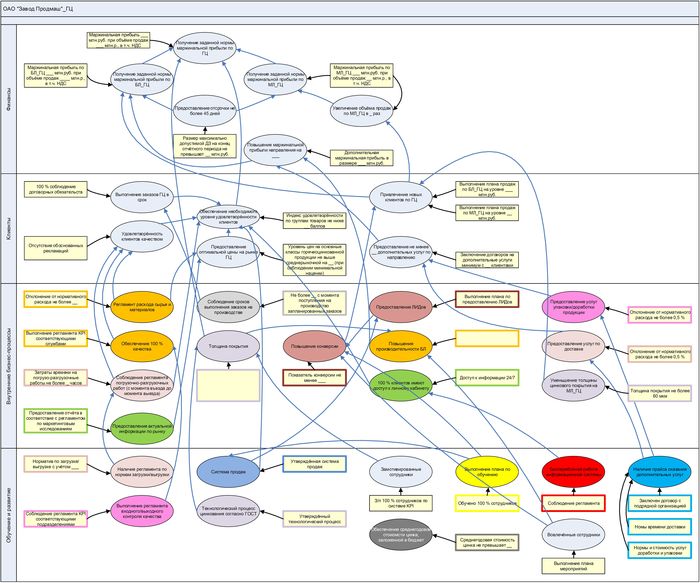

Жизненный цикл, который наша Производственная система проходит ежегодно, представлен на Рисунке 1.

Рисунок 1. Структура и жизненный цикл производственной системы ОАО «Завод Продмаш»

Точкой запуска регулярного обновления системы управления является проведение работ по актуализации стратегии предприятия на основании анализа внешних и внутренних факторов, определяющих наши ограничения и возможности.

Рассмотрим в деталях элементы жизненного цикла производственной системы ОАО «Завод Продмаш».

1–2. Выработка видения и формулирование миссии

Миссия и Видение ОАО «Завод Продмаш» являются, вопреки стереотипам, обширными и глубокими аналитическими документами, объединяющими результаты рыночного анализа предприятия, и выступают основой для определения актуальных стратегических целей предприятия.

На нашем официальном сайте Вы можете познакомиться с сокращенной версией Видения и Миссии, предназначенной для внешних сторон.

3. Формирование целей

Для реализации системы стратегических целей компании и библиотеки бизнес-процессов завода мы использовали систему бизнес-моделирования «Business Studio», которая позволяет создавать стратегические карты, отвечающие требованиям методики «Система сбалансированных показателей» (см. Рисунок 2), и оперативно увязывать их с бизнес-архитектурой предприятия (процессами, орг. структурой) на этапах 3–7 жизненного цикла производственной системы.

Рисунок 2. Стратегическая карта ОАО «Завод Продмаш»

Данные о показателях, соответствующих определенным на карте целям компании, заносятся и обрабатываются в информационной системе (ИС) «Управление по целям и KPI».

4. Формирование организационной структуры

После определения стратегических целей мы ежегодно корректируем организационную структуру таким образом, чтобы состав и подчиненность структурных подразделений, численность, уровень квалификации и взаимная подчиненность персонала отвечали бы актуальной стратегии предприятия.

Так, например, в течение последних двух лет в структуре было создано и успешно работает подразделение, отвечающее за развитие продуктовой корзины завода. Был взят курс на формирование продукт-ориентированной компании: мы разбили продуктовую корзину компании по направлениям, для управления каждым из которых в структуре был выделен Менеджер по продукту — сотрудник, функциональной задачей которого является полное сопровождение жизненного цикла какого-либо продуктового направления предприятия, включая разработку новых продуктов данного направления, контроль их производства, ввод и вывод продуктов из актуального ассортимента, ценообразование, контроль продаж и планирование работ по модернизации.

В структуре предприятия были выделены центры прибыли и центры затрат, а взаимоотношения между подразделениями выстраиваются на основе стоимости предоставляемых ими друг другу внутренних сервисов и продуктов.

5. Декомпозиция целей до уровня подразделений и сотрудников

Стратегические цели и их показатели, описанные в формате стратегических карт на этапе 3, далее подлежат декомпозиции и устанавливаются для сотрудников и подразделений (см. Рисунок 3).

Рисунок 3. Порядок декомпозиции и виды корпоративных показателей

Стратегические цели рассматриваются как основа для изменений в системе бизнес-процессов, к которым они относятся, и для определения показателей эффективности работы подразделений и отдельных сотрудников.

6. Актуализация процессной модели

Библиотека бизнес-процессов ОАО «Завод Продмаш» была сформирована, регулярно обновляется и развивается вместе с производственной системой предприятия и в соответствии с ее целями.

В качестве основной для описания бизнес-процессов мы применяем нотацию crossfunctional flowchart (кроссфункциональная диаграмма или процедура), которая позволяет в очень простой, понятной всему персоналу компании форме визуализировать распределение обязанностей сотрудников и функций подразделений.

Система бизнес-процессов включает управляющие, основные, вспомогательные бизнес-процессы и бизнес-процессы развития. До уровня обязанностей отдельных сотрудников на сегодня описаны около 40% бизнес-процессов из числа зафиксированных в библиотеке, преимущественно — основные, в том числе коммерческие бизнес-процессы.

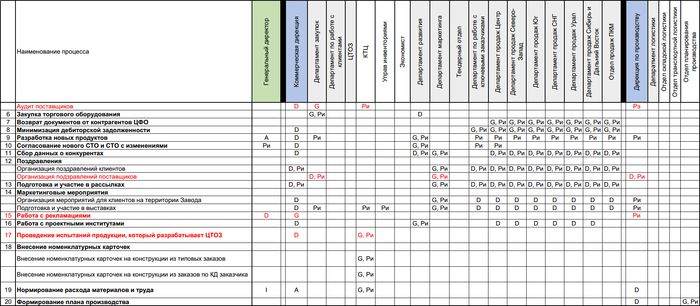

Моделирование каждого бизнес-процесса в Business Studio выполняется по методике «четырех шагов»:

Шаг 1: Руководители подразделений договариваются о ключевых взаимодействиях между собой (о распределении зон ответственности / полномочий, входах / выходах, основной цели процесса, о том, кто является заказчиком / владельцем процесса). Формируется матрица полномочий (см. Рисунок 4), в которой мы описываем связи между известными / планируемыми бизнес-процессами и функциями / обязанностями структурных подразделений и сотрудников.

Рисунок 4. Пример матрицы полномочий

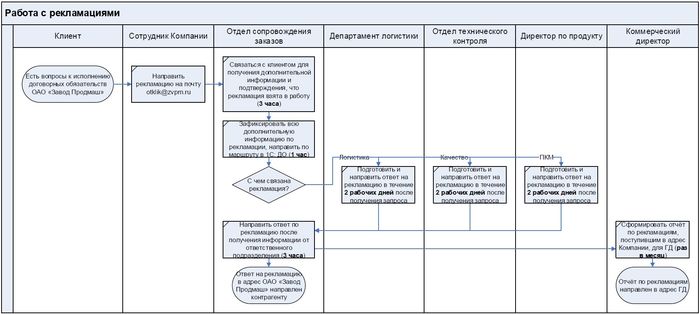

Шаг 2: Разработка блок-схемы бизнес-процесса.

На этом шаге процесс описывается графически, как правило, в нотации crossfunctional flowchart (см. Рисунок 5); и так мы приходим к консенсусу в вопросах последовательности выполнения процесса и распределения ответственности и полномочий между его участниками. Также определяется время выполнения каждой операции и процесса в целом.

Рисунок 5. Пример диаграммы бизнес-процесса предприятия

Шаг 3: Регламентация бизнес-процесса.

На этом этапе владелец процесса формирует его Регламент по типовому шаблону, включающему полное описание бизнес-процесса.

Шаг 4: Согласование и утверждение Регламента бизнес-процесса.

Выполняется участниками процесса и вышестоящими руководителями предприятия в установленном порядке.

7. Разработка и закрепление стандартов взаимодействия и показателей эффективности

Для обеспечения выполнения зафиксированных в Регламенте бизнес-процесса требований, далее выполняется разработка и закрепление за конкретными подразделениями и сотрудниками стандартов взаимодействия — показателей, характеризующих выполнение требований к качеству выходов (результатов) бизнес-процессов компании с точки зрения их внутренних потребителей.

Стандарты взаимодействия:

- мотивируют сотрудников к качественному исполнению своих обязанностей, возложенных на них в рамках бизнес-процессов, и вместе с тем

- дают в руки владельцев процессов (заказчиков) инструмент влияния на своих внутренних поставщиков.

Стандарты взаимодействия ежегодно определяются путем прохождения трех следующих шагов:

- Шаг 1. Заказчик определяет критические требования к результату бизнес-процесса (к качеству, срокам его выполнения);

- Шаг 2. Заказчик и Поставщик (владелец процесса-поставщика) договариваются о шкале оценки и допустимых отклонениях;

- Шаг 3. Согласованные стандарты взаимодействия заносятся в информационную систему «Управление по целям и KPI».

С установленной периодичностью (ежемесячно или ежеквартально) Заказчик вносит в систему свои оценки достижения этих показателей Поставщиком, что влияет на размер установленной части премиального вознаграждения Поставщика.

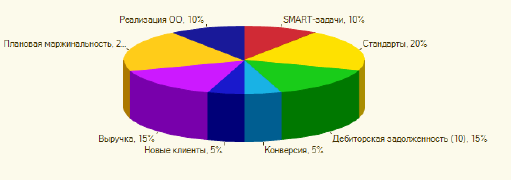

Наряду со стандартами взаимодействия, переменная часть денежного вознаграждения каждого сотрудника определяется показателями двух следующих видов:

- Количественные показатели: текущие количественные характеристики той деятельности, которую выполняет сотрудник;

- SMART-задачи: уникальные и не повторяющиеся проектные задачи, выполняемые сотрудником.

Эти показатели также заносятся в ИС «Управление по целям и KPI» и каждому из показателей присваивается свой вес, который определяет долю премиального вознаграждения, получаемого сотрудником в случае его достижения.

Пример распределения весов между показателями эффективности, включая стандарты взаимодействия, количественные показатели и SMART-задачи, приведен на Рисунке 6.

Рисунок 6. Пример распределения весов показателей сотрудника коммерческого отдела

Барьеры при внедрении

В изложении процесс построения производственной системы и управления ее развитием кажется достаточно простым, однако в этой работе были и свои сложности, к которым важно быть готовым.

Основными препятствиями на пути внедрения и работы производственной системы стали:

- недостаток знаний о внешнем рыночном окружении компании;

- большое количество «белых пятен» в деятельности компании;

- конфликты на почве ответственности и полномочий;

- сопротивление изменениям.

Первый барьер был преодолен нами путем создания процедуры регулярного анализа рынка, «белые пятна» в деятельности компании хотя и сохранились, но к сегодняшнему дню мы точно знаем их расположение и «площадь» и последовательно их сокращаем. Конфликты зон ответственности мы рассматриваем как регулярное препятствие, преодолеваемое системой в штатном режиме работы.

Что касается сопротивления изменениям со стороны персонала, то часто именно этим фактом объясняются неудачные попытки изменения системы управления компании. Однако наш опыт свидетельствует, что сопротивление изменениям тем меньше, чем выше выгод несет с собой их внедрение! Мы ведем системную разъяснительную работу с сотрудниками в плане тех выгод, которые они могут получить по результатам внедрения той или иной практики. В целом же, когда изменения носят системный характер и направлены на получение предсказуемого результата — достижения целей компании, — сопротивление зависит от эффективности принятой компании стратегии, а не от выбора или применения отдельных инструментов организационного развития.

Резюме

К концу 2018 г. мы зафиксировали следующие результаты эксплуатации производственной системы предприятия:

- Сократилось количество «слепых» — «безответственных» зон в бизнес-процессах компании;

- За счет оптимизации основного производственного потока было достигнуто повышение производительности на участке металлоизделий с 1100 единиц продукции до 1300 единиц продукции за смену; в цехе цинкования достигнуто стабильное выполнение плана по траверсам с отклонением 3%, снижены в два раза запасы в потоке.

- Повышена эффективность ряда коммерческих бизнес-процессов, в том числе:

- время исполнения процесса согласования коммерческого предложения для типовой продукции сократилось в среднем на 60% — с 4 до 1,5 рабочих дней;

- время исполнения процесса согласования договорных документов сократилось в среднем на 75% — с 4 до 1 рабочего дня.

- За счет расширения ассортимента происходит постепенное снижение доли ее основного продукта — барьерных ограждений в обороте компании с 85% до 80% по итогам 2018-го года.

- Для 100% сотрудников нерабочих профессий проводятся регулярные планирование и оценка достижения показателей эффективности. Премиальное вознаграждение стало носить в компании «целевой» характер и соответствовать вкладу сотрудников в достижение конкретных стратегических целей.

- Управление жизненным циклом продуктов предприятия больше не носит абстрактный характер, а происходит в точно определенных условиях и с измеримыми результатами под контролем Менеджеров по продуктам.

Важным результатом проекта также стали следующие выводы, которые мы сделали, исходя из полученного опыта работ по созданию нашей производственной системы:

- любой инструмент организационного развития перед внедрением должен быть критически оценен с точки зрения не только положительного эффекта, но и сопряженных с его использованием рисков и издержек для компании;

- внедрение каждого нового элемента производственной системы должно планироваться с учетом обязательного тестового периода и времени, необходимого для анализа и устранения замечаний к его работе по результатам полученной обратной связи;

- при формировании показателей оценки эффективности следует максимально ограничивать количество показателей, устанавливаемых для каждого конкретного сотрудника. Если в связи с участием сотрудника в большом количестве бизнес-процессов число показателей также велико, необходимо вырабатывать агрегированные (обобщенные) показатели;

- при проектировании любых процессов в нормативную документацию должны быть включены контрольные параметры (точки), а также определена процедура их мониторинга и процедура работы с отклонениями;

- между реализацией различных улучшений необходимо установить временной интервал, в течение которого предприятие работает без изменений — период, когда внедрённые изменения перейдут в стабильное состояние и будут закреплены в регулярных бизнес-процессах;

- с другой стороны, несмотря на необходимые периоды стабилизации, нужно поддерживать общий темп изменений, обеспечивающий устойчивый рост бизнеса.

ОАО «Завод Продмаш» образовано в 1874 году и является производителем металлоконструкций для дорожной сферы. Завод входит в Группу Компаний, специализирующуюся на проектировании и производстве металлоконструкций для комплексного решения задач в области строительства и реконструкции дорожных объектов. Сегодня Завод Продмаш является одним из ведущих предприятий на рынке по объемам горячего оцинкования.

Источник: Портал "Управление производством".

Июль 2019 г.